当社で使用する原料は印刷工場、製本工場、オフィスなどにより排出される上質紙の古紙を精選し使用しております。

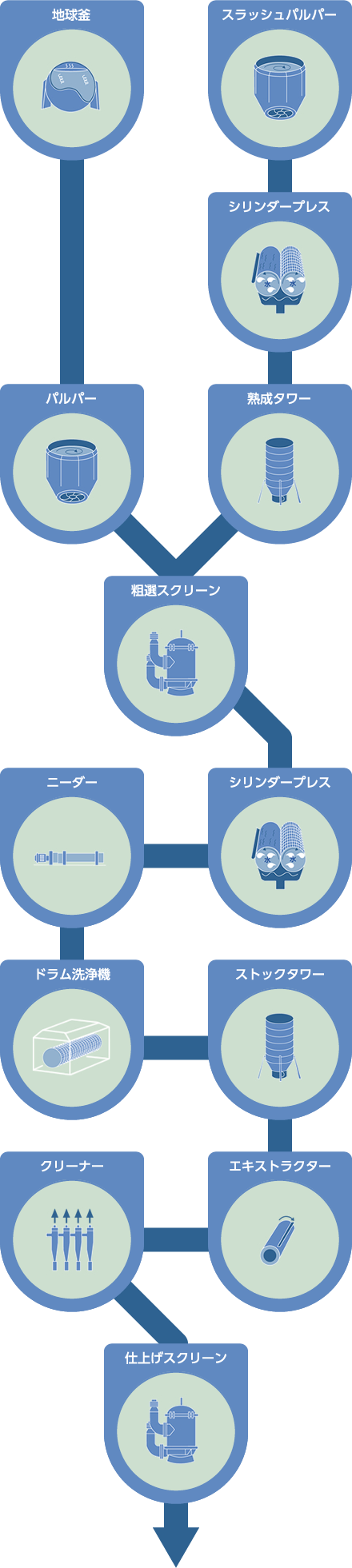

古紙を地球釜により蒸解、繊維状にほぐし、その後パルパー、スクリーン、シリンダープレス、ニーダー、ドラム洗浄機により古紙に含まれているインク、異物等を除去した後、漂白、減菌を行ないさらに最終洗浄をし、きれいな繊維に仕上げます。

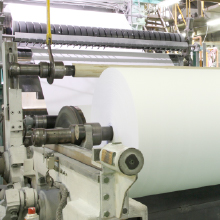

濃度調整された紙料が回転する円網に乗り、それをより密度の高いフェルト上にのせ、脱水後ヤンキードライヤーに貼り付け乾燥させて紙が仕上がります。

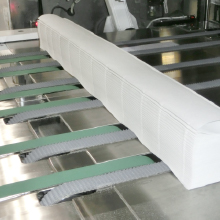

トイレットペーパー原紙はワインダーと呼ばれる加工機によって所定の長さに巻きとります。 このときボール芯に巻きつけるタイプ(有芯トイレットペーパー)と、いったん鉄芯に巻きつけ後で鉄芯を引きぬいたタイプ(芯なしトイレットペーパー)の2種類のタイプに分けられます。次にカッターにより所定の幅にカットされ包装されて製品が出来上がります。 ペーパータオル原紙はインターホルダーと呼ばれる紙の折機で所定の枚数に紙を折り、所定の幅にカットし包装されて、製品が出来上がります。

加工した製品は当社倉庫で出荷まで保管し、ご要望に合わせて小口から大口配送しています。